పాలిషర్, పాలిషింగ్ మెషిన్ లేదా బఫర్ అని కూడా పిలుస్తారు, ఇది లోపాలను, గీతలు లేదా నిస్తేజాన్ని తొలగించి, మృదువైన మరియు నిగనిగలాడే ముగింపుని సృష్టించడం ద్వారా ఉపరితలాల రూపాన్ని మెరుగుపరచడానికి ఉపయోగించే ఒక శక్తి సాధనం.ఇది సాధారణంగా ఆటోమోటివ్ డిటైలింగ్, చెక్క పని, లోహపు పని, మరియు అధిక-నాణ్యత ముగింపుని కోరుకునే ఇతర పరిశ్రమలలో ఉపయోగించబడుతుంది.

Ca యొక్క వ్యతిరేకతPఒలిషర్

పాలిషర్ యొక్క కూర్పు నిర్దిష్ట ఉత్పత్తి మరియు దాని ఉద్దేశించిన ఉపయోగాన్ని బట్టి మారవచ్చు.అయినప్పటికీ, పాలిషర్లలో తరచుగా కనిపించే కొన్ని సాధారణ భాగాలు మరియు పదార్థాలు ఉన్నాయి.ఇక్కడ కొన్ని కీలక భాగాలు ఉన్నాయి:

అబ్రాసివ్స్:

పాలిషర్లు తరచుగా రాపిడి పదార్థాలను కలిగి ఉంటాయి, ఇవి లోపాలను తొలగించడానికి మరియు మృదువైన ఉపరితలం సృష్టించడానికి సహాయపడతాయి.ఈ అబ్రాసివ్లు అల్యూమినియం ఆక్సైడ్, సిలికాన్ కార్బైడ్ లేదా డైమండ్ డస్ట్ వంటి కణాలు లేదా సమ్మేళనాల రూపంలో ఉంటాయి.ఉపయోగించిన రాపిడి యొక్క రకం మరియు పరిమాణం అవసరమైన పాలిషింగ్ స్థాయి మరియు పాలిష్ చేయబడిన పదార్థంపై ఆధారపడి మారవచ్చు.

బైండర్లు:

బైండర్లు అనేది రాపిడి కణాలను ఒకదానితో ఒకటి పట్టుకుని, పాలిషింగ్ ప్యాడ్ లేదా డిస్క్కి కట్టుబడి ఉండటానికి సహాయపడే పదార్థాలు.సాధారణ బైండర్లలో రెసిన్లు లేదా పాలిమర్లు ఉంటాయి, ఇవి రాపిడి పదార్థానికి సంయోగం మరియు స్థిరత్వాన్ని అందిస్తాయి.

కందెనలు:

పాలిషింగ్ ప్రక్రియలో ఉత్పన్నమయ్యే ఘర్షణ మరియు వేడిని తగ్గించడానికి పాలిషర్లలో కందెనలను ఉపయోగిస్తారు.పాలిషింగ్ ప్యాడ్ లేదా డిస్క్ వేడెక్కకుండా నిరోధించడానికి మరియు పాలిష్ చేయబడిన ఉపరితలం దెబ్బతినే ప్రమాదాన్ని తగ్గించడానికి అవి సహాయపడతాయి.కందెనలు నూనెలు, మైనపులు లేదా నీటి ఆధారిత పరిష్కారాల రూపంలో ఉంటాయి.

ద్రావకాలు:

కొన్ని పాలిషర్లు పాలిష్ చేయబడిన ఉపరితలంపై నూనెలు, గ్రీజు లేదా కలుషితాలు వంటి కొన్ని పదార్ధాలను కరిగించడానికి లేదా వెదజల్లడానికి సహాయపడే ద్రావకాలను కలిగి ఉండవచ్చు.సాల్వెంట్లు పాలిష్ చేయడానికి ముందు ఉపరితలాన్ని శుభ్రపరచడం మరియు తయారు చేయడంలో సహాయపడతాయి.

సంకలనాలు:

పాలిషర్లు తమ పనితీరును మెరుగుపరచడానికి లేదా నిర్దిష్ట లక్షణాలను అందించడానికి వివిధ సంకలితాలను కూడా కలిగి ఉండవచ్చు.ఈ సంకలనాలు వ్యాప్తి మరియు చెమ్మగిల్లడం మెరుగుపరచడానికి సర్ఫ్యాక్టెంట్లు, స్టాటిక్ ఎలక్ట్రిసిటీని తగ్గించడానికి యాంటీ-స్టాటిక్ ఏజెంట్లు లేదా మెటల్ ఉపరితలాలను రక్షించడానికి తుప్పు నిరోధకాలను కలిగి ఉంటాయి.

పాలిషర్ల కూర్పు నిర్దిష్ట ఉత్పత్తి మరియు దాని ఉద్దేశిత వినియోగాన్ని బట్టి గణనీయంగా మారుతుందని గమనించడం ముఖ్యం.ఆటోమోటివ్ డిటైలింగ్, చెక్క పని లేదా మెటల్ పాలిషింగ్ కోసం ఉపయోగించే వివిధ రకాల పాలిషర్లు, ఆ అప్లికేషన్ల అవసరాలకు అనుగుణంగా నిర్దిష్ట సూత్రీకరణలను కలిగి ఉండవచ్చు.

పాలిషర్లను ఉపయోగిస్తున్నప్పుడు, సరైన వినియోగాన్ని నిర్ధారించడానికి మరియు ఆశించిన ఫలితాలను సాధించడానికి తయారీదారు సూచనలను మరియు భద్రతా మార్గదర్శకాలను జాగ్రత్తగా చదవడం మరియు అనుసరించడం చాలా అవసరం.

పాలిషర్ల చరిత్ర

పాలిషర్ల చరిత్ర అనేది వివిధ పరిశ్రమలను విస్తరించి, మెటీరియల్స్, టెక్నాలజీ మరియు హస్తకళలో పురోగతిని ప్రతిబింబించే ఒక మనోహరమైన ప్రయాణం.వినయపూర్వకమైన ప్రారంభం నుండి అధునాతన సాధనాల వరకు, పాలిషర్లు సంవత్సరాలుగా ఎలా అభివృద్ధి చెందాయి అనే కాలక్రమాన్ని పరిశోధిద్దాం:

Eప్రారంభ ప్రారంభం:

చేతి రుద్దడం:

- మెకానికల్ పాలిషర్ల ఆవిష్కరణకు ముందు, మెరుగుపెట్టిన ముగింపును సాధించడం మాన్యువల్ ప్రయత్నంపై ఆధారపడింది.హస్తకళాకారులు ఉపరితలాలను చేతితో రుద్దడానికి రాపిడి పొడులు మరియు వస్త్రాలు వంటి పదార్థాలను ఉపయోగించారు, ఇది నైపుణ్యం మరియు సహనం అవసరమయ్యే శ్రమతో కూడుకున్న ప్రక్రియ.

20 వ శతాబ్దం:

ఎలక్ట్రిక్ పాలిషర్ల పరిచయం:

- విద్యుత్ రాకతో, 20వ శతాబ్దం ప్రారంభంలో ఎలక్ట్రిక్ పాలిషర్ల ఆవిర్భావం కనిపించింది.ఈ పరికరాలు రొటేటింగ్ బ్రష్లు లేదా ఎలక్ట్రిక్ మోటారుల ద్వారా ఆధారితమైన ప్యాడ్లను కలిగి ఉంటాయి, ఇది పాలిషింగ్ పనులకు అవసరమైన మాన్యువల్ ప్రయత్నాన్ని గణనీయంగా తగ్గిస్తుంది.

ఆటోమోటివ్ పరిశ్రమ స్వీకరణ:

- ఎలక్ట్రిక్ పాలిషర్లు ఆటోమోటివ్ పరిశ్రమలో వివరాలు మరియు పెయింట్ దిద్దుబాటు కోసం వేగంగా ఆమోదం పొందాయి.ఈ యుగంలో కార్ ఫినిషింగ్ల సౌందర్య ఆకర్షణను మెరుగుపరచడానికి రూపొందించబడిన ప్రత్యేకమైన ఆటోమోటివ్ పాలిషర్లు పుట్టుకొచ్చాయి.

20వ శతాబ్దం చివరలో:

ఆర్బిటల్ మోషన్లో పురోగతి:

- 20వ శతాబ్దం చివరలో ఆర్బిటల్ మోషన్ టెక్నాలజీలో ఆవిష్కరణలు వచ్చాయి.కక్ష్య పాలిషర్లు, వాటి వృత్తాకార మరియు డోలనం చేసే కదలికల ద్వారా వర్గీకరించబడతాయి, వాటి వినియోగదారు-స్నేహపూర్వక రూపకల్పన మరియు స్విర్ల్ మార్కులను నివారించడంలో ప్రభావం కారణంగా ప్రజాదరణ పొందింది.

డ్యూయల్-యాక్షన్ (DA) పాలిషర్లు:

- డ్యూయల్-యాక్షన్ పాలిషర్లు, కక్ష్య మరియు రోటరీ కదలికలను కలపడం, సాంప్రదాయ రోటరీ పాలిషర్ల వల్ల కలిగే హోలోగ్రామ్లు లేదా స్విర్ల్స్ ప్రమాదాన్ని పరిష్కరించడానికి ఒక పరిష్కారంగా ఉద్భవించాయి.DA పాలిషర్లు ఆటోమోటివ్ డిటైలింగ్ మరియు ఇతర సున్నితమైన పాలిషింగ్ పనులకు విస్తృతంగా ఉపయోగించబడ్డాయి.

21 వ శతాబ్దం:

సాంకేతిక ఏకీకరణ:

- 21వ శతాబ్దంలో అధునాతన సాంకేతికతలను పాలిషర్లలోకి చేర్చారు.వేరియబుల్ స్పీడ్ సెట్టింగ్లు, ఎర్గోనామిక్ డిజైన్లు మరియు డిజిటల్ నియంత్రణలు ప్రామాణిక ఫీచర్లుగా మారాయి, వినియోగదారు నియంత్రణ మరియు సామర్థ్యాన్ని మెరుగుపరుస్తాయి.

ప్రత్యేక పాలిషర్లు:

- పరిశ్రమల్లో ప్రత్యేక పాలిషర్లకు డిమాండ్ పెరిగింది.మెటల్ పాలిషింగ్ నుండి చెక్క పని మరియు ఎలక్ట్రానిక్ పరికరాల పాలిషింగ్ వరకు, తయారీదారులు నిర్దిష్ట పదార్థాలు మరియు అనువర్తనాలకు అనుగుణంగా పాలిషర్లను అభివృద్ధి చేశారు.

కార్డ్లెస్ పాలిషర్లు:

- కార్డ్లెస్ పాలిషర్లు, పునర్వినియోగపరచదగిన బ్యాటరీల ద్వారా ఆధారితం, జనాదరణ పొందాయి, పెరిగిన చలనశీలత మరియు సౌకర్యాన్ని అందిస్తాయి.ఈ అభివృద్ధి వినియోగదారు అనుభవాన్ని విప్లవాత్మకంగా మార్చింది, ప్రత్యేకించి ఆటోమోటివ్ డిటైలింగ్లో యుక్తులు కీలకం.

ఈరోజు:

కొనసాగుతున్న ఆవిష్కరణ:

- మెటీరియల్స్, మోటార్ టెక్నాలజీ మరియు పాలిషింగ్ కాంపౌండ్స్లో నిరంతర ఆవిష్కరణలు ఆధునిక పాలిషర్లు ఖచ్చితత్వం మరియు వేగంతో అత్యుత్తమ ఫలితాలను అందజేస్తాయని నిర్ధారిస్తుంది.మార్కెట్ నిపుణులు మరియు అభిరుచి గల వ్యక్తులకు అందించే విభిన్న శ్రేణి పాలిషర్లను అందిస్తుంది.

హస్తకళాకారుల మాన్యువల్ ప్రయత్నాల నుండి నేటి అధునాతన ఎలక్ట్రిక్ మరియు కార్డ్లెస్ పాలిషర్ల వరకు, పాలిషర్ల పరిణామం వివిధ ఉపరితలాలలో నిష్కళంకమైన ముగింపులను సాధించడంలో నిబద్ధతను ప్రతిబింబిస్తుంది.ఆటోమోటివ్ డిటైలింగ్, చెక్క పని లేదా పారిశ్రామిక అనువర్తనాల్లో ఉపయోగించినప్పటికీ, విభిన్న పదార్థాల సౌందర్య ఆకర్షణను పెంపొందించడంలో పాలిషర్లు కీలక పాత్ర పోషిస్తూనే ఉంటాయి.

పాలిషర్ల రకాలు

ఎ. ఆర్బిటల్ పాలిషర్స్:

- యంత్రాంగం:ఈ పాలిషర్లు వృత్తాకార నమూనాలో డోలనం చేస్తూ కక్ష్య కదలికలో కదులుతాయి.అవి వినియోగదారు-స్నేహపూర్వకంగా ఉంటాయి, వాటిని ప్రారంభ మరియు సాధారణ పాలిషింగ్ పనులకు అనుకూలంగా చేస్తాయి.

- అప్లికేషన్లు:కాంతి నుండి మితమైన పాలిషింగ్కు అనువైనది, సాధారణంగా కారు వివరాలు మరియు ఫర్నిచర్ ప్రాజెక్ట్ల కోసం ఉపయోగిస్తారు.

B.రోటరీ పాలిషర్స్:

- మెకానిజం: రోటరీ పాలిషర్లు ప్రత్యక్ష మరియు స్థిరమైన భ్రమణాన్ని కలిగి ఉంటాయి, శక్తివంతమైన పాలిషింగ్ సామర్థ్యాలను అందిస్తాయి.వారి సామర్థ్యం కారణంగా వారు సాధారణంగా నిపుణులచే ప్రాధాన్యతనిస్తారు.

- అప్లికేషన్లు: కారు పెయింట్ నుండి లోతైన గీతలు తొలగించడం లేదా భారీ వాతావరణం ఉన్న ఉపరితలాలను పునరుద్ధరించడం వంటి భారీ-డ్యూటీ పనులకు అనుకూలం.

C.డ్యూయల్-యాక్షన్ (DA) పాలిషర్లు:

- మెకానిజం: DA పాలిషర్లు రోటరీ మరియు ఆర్బిటల్ కదలికలు రెండింటినీ మిళితం చేస్తాయి, బహుముఖ ప్రజ్ఞను అందిస్తాయి మరియు స్విర్ల్ మార్కులు లేదా హోలోగ్రామ్ల ప్రమాదాన్ని తగ్గిస్తాయి.

- అప్లికేషన్లు: సాధారణంగా ఆటోమోటివ్ డిటైలింగ్ కోసం ఉపయోగిస్తారు, ఈ పాలిషర్లు పెయింట్ దెబ్బతినే ప్రమాదాన్ని తగ్గించడంతో సమర్థవంతమైన ఫలితాలను అందిస్తాయి.

పాలిషర్లు ఎలా పని చేస్తాయి

వివిధ ఉపరితలాలపై దోషరహిత ముగింపును సాధించడంలో పాలిషర్లు ముఖ్యమైన సాధనాలు.భ్రమణ చలనం, ద్వంద్వ చర్య మరియు కక్ష్య కదలిక అనే మూడు ప్రాథమిక విధానాలను అన్వేషిస్తూ, వారి కార్యకలాపాల యొక్క చిక్కులను పరిశోధిద్దాం.

A. రోటరీ మోషన్ వివరణ

వృత్తాకార పాలిషర్లు అని కూడా పిలువబడే రోటరీ పాలిషర్లు వృత్తాకార కదలికలో స్పిన్నింగ్ అనే సూటి సూత్రంపై పనిచేస్తాయి.రోటరీ కదలిక ప్యాడ్ యొక్క స్థిరమైన వృత్తాకార కదలిక ద్వారా వర్గీకరించబడుతుంది, ఇది డ్రిల్ లేదా గ్రౌండింగ్ సాధనం వలె ఉంటుంది.రోటరీ పాలిషర్ల గురించి అర్థం చేసుకోవలసిన ముఖ్య అంశాలు:

1. హై-స్పీడ్ రొటేషన్:

- రోటరీ పాలిషర్లు వాటి అధిక-వేగ భ్రమణానికి ప్రసిద్ధి చెందాయి, గీతలు మరియు స్విర్ల్ మార్క్ల వంటి భారీ లోపాలను తొలగించడంలో వాటిని ప్రభావవంతంగా చేస్తుంది.

- స్పిన్నింగ్ మోషన్ వేడిని ఉత్పత్తి చేస్తుంది, పెయింట్ లేదా ఉపరితలానికి నష్టం జరగకుండా జాగ్రత్తగా నియంత్రణ అవసరం.

2.ప్రొఫెషనల్-గ్రేడ్ పాలిషింగ్:

జాగ్రత్తగా నిర్వహించకపోతే పెయింట్ను కాల్చే ప్రమాదం ఉన్నందున నిపుణులు లేదా అనుభవజ్ఞులైన వినియోగదారులకు అనువైనది.

దూకుడు పెయింట్ కరెక్షన్ను డిమాండ్ చేసే పనులకు అనుకూలం.

B.డ్యూయల్-యాక్షన్ మెకానిజం

ద్వంద్వ-చర్య పాలిషర్లు, యాదృచ్ఛిక కక్ష్య పాలిషర్లుగా కూడా సూచిస్తారు, స్పిన్నింగ్ మరియు డోలనం చేసే కదలిక రెండింటినీ మిళితం చేస్తాయి.ఈ డ్యూయల్-యాక్షన్ మెకానిజం పాలిషింగ్కు సురక్షితమైన మరియు మరింత యూజర్ ఫ్రెండ్లీ విధానాన్ని అందిస్తుంది.డ్యూయల్-యాక్షన్ పాలిషర్ల యొక్క ముఖ్య లక్షణాలు:

1. ఏకకాల స్పిన్నింగ్ మరియు డోలనం:

డ్యూయల్-యాక్షన్ పాలిషర్లు చేతి పాలిషింగ్ను అనుకరిస్తాయి, అయితే యంత్రం యొక్క సామర్థ్యంతో ఉంటాయి.

ప్యాడ్ స్పిన్ చేయడమే కాకుండా డోలనం చేసే కదలికలో కూడా కదులుతుంది, వేడిని నిర్మించడం మరియు పెయింట్ దెబ్బతినే ప్రమాదాన్ని తగ్గిస్తుంది.

2.ప్రారంభకులకు సురక్షితం:

డ్యూయల్-యాక్షన్ పాలిషర్లు బిగినర్స్-ఫ్రెండ్లీగా ఉంటాయి, మెషిన్ పాలిషింగ్లో కొత్తగా ఉండే ఔత్సాహికులకు ఇవి అద్భుతమైన ఎంపిక.

అవి పెయింట్ కాలిన గాయాలు లేదా స్విర్ల్ మార్కులను కలిగించే అవకాశం తక్కువ, క్షమించే పాలిషింగ్ అనుభవాన్ని అందిస్తాయి.

C.కక్ష్య కదలిక వివరాలు

ఆర్బిటల్ పాలిషర్లు, కొన్నిసార్లు యాదృచ్ఛిక కక్ష్య పాలిషర్లు అని పిలుస్తారు, వాటిని ఇతర రకాల నుండి వేరుగా ఉంచే ఒక ప్రత్యేకమైన కదలికను కలిగి ఉంటుంది.కక్ష్య కదలికను అర్థం చేసుకోవడం కింది భావనలను గ్రహించడం:

1. వృత్తాకార మరియు అసాధారణ ఉద్యమం:

ఆర్బిటల్ పాలిషర్లు వృత్తాకార స్పిన్నింగ్ మోషన్ను అసాధారణ కక్ష్యతో మిళితం చేస్తాయి.

అసాధారణ కక్ష్య ప్యాడ్ మరింత వైవిధ్యమైన నమూనాలో కదులుతుందని నిర్ధారిస్తుంది, హోలోగ్రామ్లు లేదా స్విర్ల్ మార్క్ల ప్రమాదాన్ని తగ్గిస్తుంది.

2.సున్నితమైన ఇంకా ప్రభావవంతమైన పాలిషింగ్:

కక్ష్య పాలిషర్లు రోటరీ పాలిషర్ల శక్తి మరియు డ్యూయల్-యాక్షన్ పాలిషర్ల భద్రత మధ్య సమతుల్యతను సాధిస్తాయి.

అవి అనేక రకాల పనులకు అనువుగా ఉంటాయి, నష్టానికి తక్కువ ప్రమాదంతో సమర్థవంతమైన పెయింట్ దిద్దుబాటును అందిస్తాయి.

ముగింపులో, పాలిషర్ల ప్రభావం నిర్దిష్ట అవసరాలను తీర్చగల సామర్థ్యంలో ఉంటుంది.రోటరీ పాలిషర్లు ప్రొఫెషనల్-గ్రేడ్ ఫలితాలను అందిస్తాయి కానీ నైపుణ్యం అవసరం, అయితే డ్యూయల్-యాక్షన్ మరియు ఆర్బిటల్ పాలిషర్లు ప్రారంభ మరియు అనుభవజ్ఞులైన వినియోగదారులకు సురక్షితమైన ఎంపికలను అందిస్తాయి.ఈ మెకానిజమ్లను అర్థం చేసుకోవడం వినియోగదారులకు వారి నిర్దిష్ట పాలిషింగ్ లక్ష్యాల కోసం సరైన పాలిషర్ను ఎంచుకోవడానికి అధికారం ఇస్తుంది.

పాలిషర్ల యొక్క సాధారణ ఉపయోగాలు

పాలిషర్లు వివిధ పరిశ్రమలలో అనువర్తనాన్ని కనుగొనే బహుముఖ సాధనాలు, వివిధ ఉపరితలాల రూపాన్ని మరియు సున్నితత్వాన్ని మెరుగుపరుస్తాయి.పాలిషర్ల యొక్క కొన్ని సాధారణ ఉపయోగాలు ఇక్కడ ఉన్నాయి:

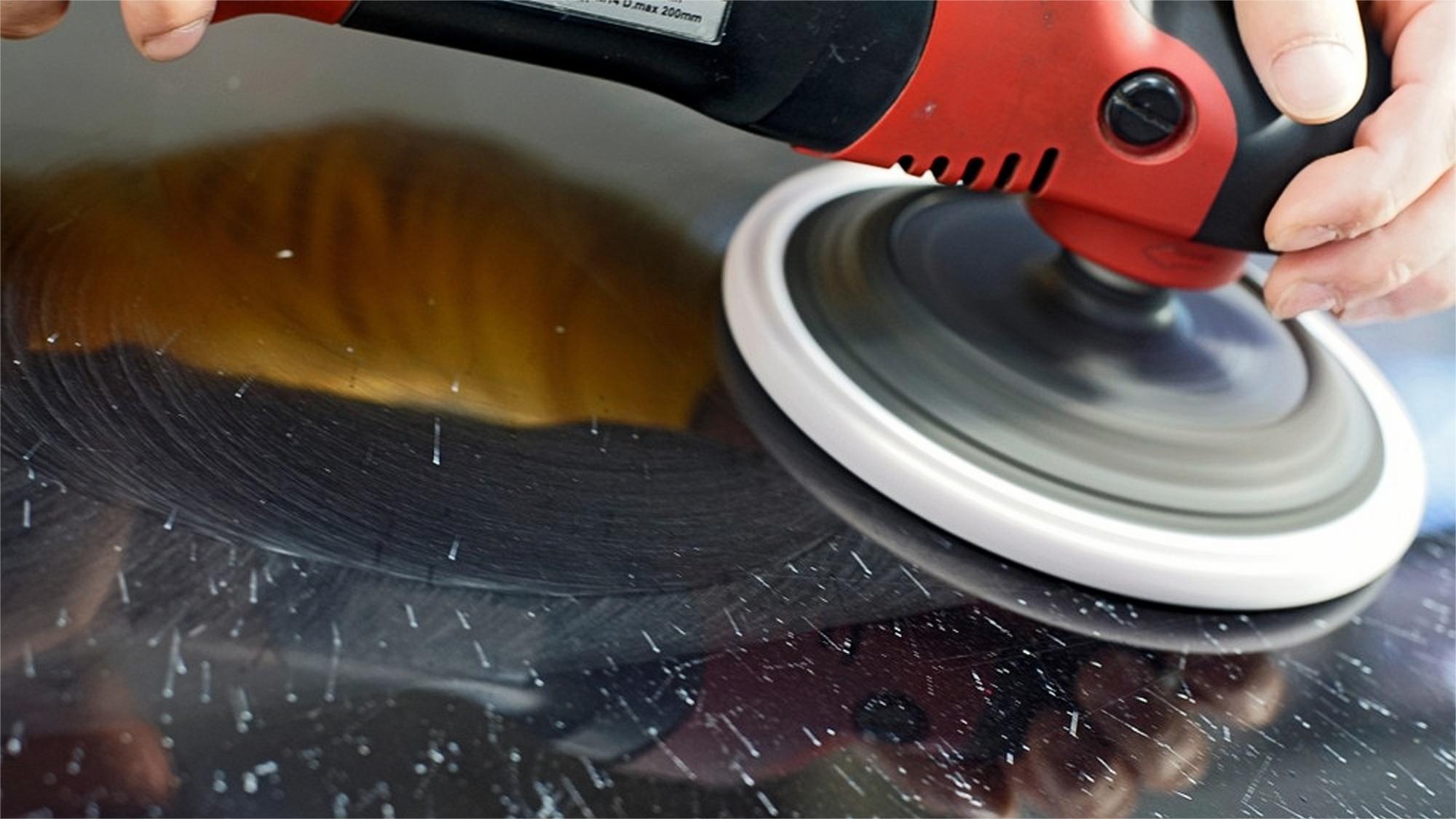

ఎ. ఆటోమోటివ్ వివరాలు:

ఆటోమోటివ్ డిటెయిలింగ్లో పాలిషర్లు కీలక పాత్ర పోషిస్తాయి, ఇక్కడ మచ్చలేని మరియు నిగనిగలాడే ముగింపుని సాధించడం చాలా ముఖ్యమైనది.కారు పెయింట్ నుండి గీతలు, స్విర్ల్ మార్కులు మరియు ఆక్సీకరణను తొలగించడానికి, వాహనం యొక్క షైన్ మరియు మెరుపును పునరుద్ధరించడానికి ఇవి ఉపయోగించబడతాయి.

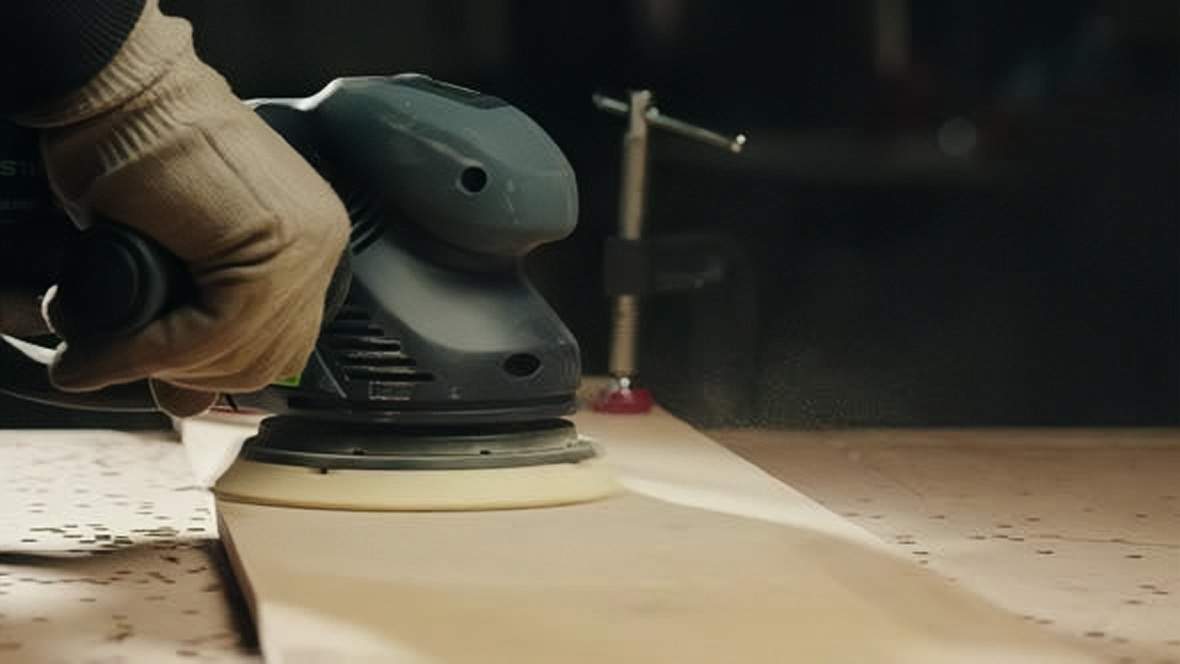

B.చెక్క పని:

చెక్క పనిలో, పాలిషర్లు చెక్క ఉపరితలాలపై మృదువైన మరియు మెరుగుపెట్టిన ముగింపులను సాధించడానికి దోహదం చేస్తాయి.ఫర్నిచర్, క్యాబినెట్లు లేదా క్లిష్టమైన చెక్క పనిని తయారు చేసినా, పాలిషర్లు కలప యొక్క సహజ సౌందర్యాన్ని బయటకు తీసుకురావడానికి సహాయపడతాయి.

C.మెటల్ పాలిషింగ్:

లోహ ఉపరితలాలు మచ్చలు, గీతలు లేదా ఆక్సీకరణను తొలగించడానికి పాలిషింగ్ నుండి ప్రయోజనం పొందుతాయి.క్రోమ్ మరియు స్టెయిన్లెస్ స్టీల్ వంటి లోహాల మెరుపు మరియు మృదుత్వాన్ని పునరుద్ధరించడానికి పాలిషర్లు ఉపయోగించబడతాయి, వాటి సౌందర్య ఆకర్షణను మెరుగుపరుస్తాయి.

D.పాలరాయి మరియు రాతి ఉపరితలాలు:

పాలరాయి మరియు రాతి ఉపరితలాల సంరక్షణలో పాలిషర్లను విస్తృతంగా ఉపయోగిస్తారు.కౌంటర్టాప్లు, అంతస్తులు లేదా అలంకారమైన రాతి ముక్కల కోసం, పాలిషర్లు ఈ పదార్థాల సహజ మెరుపును తెస్తాయి, పాలిష్ మరియు శుద్ధి చేసిన రూపాన్ని సృష్టిస్తాయి.

E.DIY ప్రాజెక్ట్లు:

డూ-ఇట్-యువర్సెల్ఫ్ (DIY) ప్రాజెక్ట్లలో నిమగ్నమైన ఔత్సాహికులు వివిధ పనుల కోసం పాలిషర్లను ప్రభావితం చేస్తారు.గృహోపకరణాలపై క్షీణించిన పెయింట్ను పునరుద్ధరించడం నుండి మెటల్ ఫిక్చర్లను పాలిష్ చేయడం వరకు, DIYలు తమ ప్రాజెక్ట్ల దృశ్యమాన ఆకర్షణను మెరుగుపరచడానికి పాలిషర్లను ఉపయోగిస్తారు.

పాలిషర్ల యొక్క బహుముఖ ప్రజ్ఞ ఈ సాధారణ ఉపయోగాలకు మించి విస్తరించింది, విభిన్న పరిశ్రమలు మరియు ప్రాజెక్ట్లలో అప్లికేషన్లను కనుగొంటుంది.మీరు ప్రొఫెషనల్ హస్తకళాకారుడు, ఆటోమోటివ్ ఔత్సాహికుడు లేదా DIY పట్ల మక్కువ ఉన్న ఇంటి యజమాని అయినా, నాణ్యమైన పాలిషర్ అనేది నిష్కళంకమైన ముగింపులను సాధించడానికి మరియు ఉపరితలాల మొత్తం సౌందర్యాన్ని పెంపొందించడానికి ఒక అమూల్యమైన సాధనం.

ఎఫెక్టివ్ పాలిషింగ్ కోసం చిట్కాలు

ఖచ్చితమైన మెరుగును సాధించడం అనేది సరైన సాధనాన్ని ఉపయోగించడం కంటే ఎక్కువ ఉంటుంది.మీ పాలిషింగ్ ప్రయత్నాలు నిష్కళంకమైన ఫలితాలను ఇస్తాయని నిర్ధారించుకోవడానికి ఇక్కడ ముఖ్యమైన చిట్కాలు ఉన్నాయి:

ఎ. సరైన పోలిష్ని ఎంచుకోండి:

మీరు పని చేస్తున్న మెటీరియల్కు తగిన పాలిష్ను ఎంచుకోవడం చాలా ముఖ్యం.వేర్వేరు ఉపరితలాలకు నిర్దిష్ట సూత్రీకరణలు అవసరమవుతాయి, కాబట్టి మీరు చేతిలో ఉన్న పనికి అనుగుణంగా పాలిష్ను ఉపయోగించారని నిర్ధారించుకోండి.ఇది ఆటోమోటివ్ పెయింట్, చెక్క లేదా మెటల్ అయినా, సరైన పాలిష్ ప్రభావాన్ని పెంచుతుంది మరియు మెరుగుపెట్టిన ముగింపును నిర్ధారిస్తుంది.

B.శుభ్రమైన ఉపరితలంతో ప్రారంభించండి:

మీరు పాలిషింగ్ ప్రారంభించే ముందు, ఉపరితలం ధూళి, దుమ్ము లేదా చెత్త లేకుండా ఉండేలా చూసుకోండి.ముందుగా ఆ ప్రాంతాన్ని శుభ్రపరచడం వల్ల గీతలు పడకుండా మరియు సానపెట్టే ప్రక్రియను నిర్ధారిస్తుంది.సాధ్యమైనంత ఉత్తమమైన ముగింపును సాధించడానికి ఏవైనా కలుషితాలను తొలగించండి.

C.సరైన సాంకేతికతను ఉపయోగించండి:

ప్రతి రకమైన పాలిషర్కు సరైన ఫలితాల కోసం నిర్దిష్ట సాంకేతికత అవసరం.మీరు ఆర్బిటల్, రోటరీ లేదా డ్యూయల్-యాక్షన్ పాలిషర్ని ఉపయోగిస్తున్నా, సిఫార్సు చేసిన సాంకేతికతను అనుసరించండి.సరైన కదలికలు మరియు కోణాలను ఉపయోగించడం వలన ఉపరితలానికి నష్టం జరగకుండా సమర్థవంతమైన పాలిషింగ్ను నిర్ధారిస్తుంది.

D.సమాన ఒత్తిడిని వర్తించండి:

ఏకరీతి ఫలితాలను సాధించడానికి స్థిరమైన ఒత్తిడి కీలకం.మీరు పాలిష్ చేస్తున్న మొత్తం ఉపరితలంపై కూడా ఒత్తిడిని వర్తించండి.ఇది పాలిష్ సమానంగా పంపిణీ చేయబడుతుందని నిర్ధారిస్తుంది, అసమాన పాలిషింగ్ మరియు పదార్థానికి సంభావ్య నష్టం జరగకుండా చేస్తుంది.

ఈ చిట్కాలను అనుసరించడం ద్వారా, మీరు మీ కారు, చెక్క పని ప్రాజెక్ట్లు లేదా పాలిష్ ఫినిషింగ్ అవసరమయ్యే ఏదైనా ఇతర ఉపరితలంపై పని చేస్తున్నా, మీ పాలిషింగ్ ప్రయత్నాల ప్రభావాన్ని మీరు మెరుగుపరుస్తారు.గుర్తుంచుకోండి, సరైన పాలిష్, శుభ్రమైన ఉపరితలం, సరైన సాంకేతికత మరియు ఒత్తిడి కూడా విజయవంతమైన మరియు దోషరహిత పాలిషింగ్ యొక్క స్తంభాలు.

ఎప్పుడు పరిగణించవలసిన లక్షణాలుపాలిషర్ను ఎంచుకోవడం

మీ పాలిషింగ్ ప్రాజెక్ట్లలో సరైన ఫలితాలను సాధించడానికి సరైన పాలిషర్ను ఎంచుకోవడం చాలా అవసరం.మీ నిర్ణయం తీసుకునేటప్పుడు పరిగణించవలసిన ముఖ్య లక్షణాలు ఇక్కడ ఉన్నాయి:

ఎ. పవర్ మరియు స్పీడ్ సెట్టింగ్లు:

సర్దుబాటు చేయగల శక్తి మరియు వేగం సెట్టింగ్లతో పాలిషర్ కోసం చూడండి.విభిన్న పదార్థాలు మరియు పనులకు వివిధ స్థాయిల శక్తి అవసరం కావచ్చు.వేగంపై నియంత్రణ కలిగి ఉండటం వల్ల పాలిషింగ్లో ఖచ్చితత్వం ఉంటుంది మరియు సున్నితమైన ఉపరితలాలకు నష్టం జరగకుండా చేస్తుంది.

B.ప్యాడ్ పరిమాణం మరియు రకం:

పాలిషింగ్ ప్యాడ్ పరిమాణం మరియు దానితో వచ్చే ప్యాడ్ రకాన్ని పరిగణించండి.పెద్ద ప్యాడ్లు ఎక్కువ ఉపరితల వైశాల్యాన్ని కలిగి ఉంటాయి, వాటిని పెద్ద ప్రాజెక్ట్లకు అనుకూలంగా చేస్తాయి, అయితే చిన్న ప్యాడ్లు మరింత ఖచ్చితత్వాన్ని అందిస్తాయి.వేర్వేరు ప్యాడ్ మెటీరియల్స్ కటింగ్, పాలిషింగ్ లేదా ఫినిషింగ్ వంటి నిర్దిష్ట పనుల కోసం రూపొందించబడ్డాయి.

C.వేరియబుల్ స్పీడ్ కంట్రోల్:

వేరియబుల్ స్పీడ్ కంట్రోల్తో కూడిన పాలిషర్ వివిధ అప్లికేషన్లకు సౌలభ్యాన్ని అందిస్తుంది.వేగాన్ని సర్దుబాటు చేయగలగడం వలన మీరు పని చేస్తున్న మెటీరియల్ యొక్క నిర్దిష్ట అవసరాలకు అనుగుణంగా పాలిషింగ్ ప్రక్రియను రూపొందించడానికి మిమ్మల్ని అనుమతిస్తుంది.

D.ఎర్గోనామిక్ డిజైన్:

పొడిగించిన ఉపయోగంలో సౌకర్యం కోసం ఎర్గోనామిక్ డిజైన్తో పాలిషర్ను ఎంచుకోండి.సౌకర్యవంతమైన పట్టు, సమతుల్య బరువు పంపిణీ మరియు సులభంగా చేరుకోగల నియంత్రణలు వంటి లక్షణాల కోసం చూడండి.ఎర్గోనామిక్ డిజైన్ వినియోగదారు అలసటను తగ్గిస్తుంది మరియు మొత్తం నియంత్రణను పెంచుతుంది.

E.కార్డ్డ్ వర్సెస్ కార్డ్లెస్:

మీరు కార్డెడ్ లేదా కార్డ్లెస్ పాలిషర్ని ఇష్టపడుతున్నారా అని పరిగణించండి.కార్డెడ్ మోడల్లు నిరంతర శక్తిని అందిస్తాయి కానీ చలనశీలతను పరిమితం చేయవచ్చు.కార్డ్లెస్ మోడల్లు ఎక్కువ సౌలభ్యాన్ని అందిస్తాయి కానీ బ్యాటరీ నిర్వహణ అవసరం.మీ నిర్దిష్ట అవసరాలు మరియు కదలిక సౌలభ్యం ఆధారంగా ఎంచుకోండి.

F.నాణ్యత మరియు మన్నికను నిర్మించండి:

దీర్ఘాయువు మరియు మన్నికను నిర్ధారించడానికి బలమైన నిర్మాణ నాణ్యతతో పాలిషర్లో పెట్టుబడి పెట్టండి.అధిక-నాణ్యత పదార్థాలు మరియు నిర్మాణం సాధనం యొక్క మొత్తం పనితీరు మరియు జీవితకాలానికి దోహదం చేస్తాయి.

G.ప్యాడ్ మార్చడం సులభం:

త్వరితంగా మరియు సులభంగా ప్యాడ్ మార్చే విధానంతో పాలిషర్ కోసం చూడండి.ఈ ఫీచర్ వివిధ పాలిషింగ్ టాస్క్ల మధ్య పరివర్తన ప్రక్రియను క్రమబద్ధీకరిస్తుంది, మీ ప్రాజెక్ట్ల సమయంలో సమయం మరియు శ్రమను ఆదా చేస్తుంది.

H.భద్రతా లక్షణాలు:

ఓవర్లోడ్ రక్షణ, వేడెక్కడాన్ని నిరోధించడం మరియు సురక్షితమైన ఆన్/ఆఫ్ స్విచ్ వంటి భద్రతా లక్షణాలతో పాలిషర్లకు ప్రాధాన్యత ఇవ్వండి.పవర్ టూల్స్తో పనిచేసేటప్పుడు భద్రత ఎల్లప్పుడూ అగ్రగామిగా ఉండాలి.

I.బ్రాండ్ కీర్తి మరియు సమీక్షలు:

బ్రాండ్ యొక్క కీర్తిని పరిశోధించండి మరియు పాలిషర్ యొక్క విశ్వసనీయత మరియు పనితీరును అంచనా వేయడానికి వినియోగదారు సమీక్షలను చదవండి.సానుకూల సమీక్షలతో ప్రసిద్ధ బ్రాండ్ నాణ్యమైన ఉత్పత్తిని అందించే అవకాశం ఉంది.

మీరు ఆటోమోటివ్ డిటైలింగ్, చెక్క పని లేదా మరేదైనా పాలిషింగ్ ప్రాజెక్ట్లో నిమగ్నమై ఉన్నా, మీ నిర్దిష్ట అవసరాలకు సరైన పాలిషర్ను ఎంచుకోవడంలో ఈ ఫీచర్లను పరిగణనలోకి తీసుకోవడం మీకు మార్గనిర్దేశం చేస్తుంది.

పాలిషింగ్ చేయడానికి దశల వారీ మార్గదర్శి

పాలిషింగ్ అనేది ఉపరితలాల రూపాన్ని మెరుగుపరిచే పరివర్తన ప్రక్రియ.దోషరహిత ముగింపును సాధించడానికి సమగ్ర దశల వారీ గైడ్ ఇక్కడ ఉంది:

ఎ. ఉపరితలం యొక్క తయారీ

1. ఉపరితలాన్ని పూర్తిగా శుభ్రం చేయండి:

- ఏదైనా ధూళి, ధూళి లేదా కలుషితాలను తొలగించడానికి ఉపరితలాన్ని కడగడం ద్వారా ప్రారంభించండి.

- క్లీన్ స్టార్టింగ్ పాయింట్ని నిర్ధారించడానికి సున్నితమైన ఆటోమోటివ్ లేదా సర్ఫేస్ క్లీనర్ని ఉపయోగించండి.

2.లోపాల కోసం తనిఖీ చేయండి:

- గీతలు, స్విర్ల్ మార్కులు లేదా ఇతర లోపాల కోసం ఉపరితలాన్ని జాగ్రత్తగా పరిశీలించండి.

- పాలిషింగ్ ప్రక్రియలో నిర్దిష్ట శ్రద్ధ అవసరమయ్యే ప్రాంతాలను గుర్తించండి.

3.సున్నితమైన ప్రాంతాలను మాస్క్ చేయండి:

- పెయింటర్ టేప్తో వాటిని మాస్క్ చేయడం ద్వారా ప్రక్కనే ఉన్న ఉపరితలాలు, ట్రిమ్లు లేదా దెబ్బతినే అవకాశం ఉన్న ప్రాంతాలను రక్షించండి.

- పాలిషింగ్ ప్రక్రియలో ప్రమాదవశాత్తు నష్టం జరగకుండా ఉండటానికి స్పష్టమైన కార్యస్థలాన్ని నిర్ధారించుకోండి.

4.క్లే బార్ చికిత్స (ఐచ్ఛికం):

- ఉపరితలం నుండి ఎంబెడెడ్ కలుషితాలను తొలగించడానికి మట్టి పట్టీని ఉపయోగించడాన్ని పరిగణించండి.

- పాలిషింగ్ కోసం మృదువైన పునాదిని సాధించడానికి మట్టి పట్టీని ఉపరితలంపై సున్నితంగా నడపండి.

B.సరైన పోలిష్ ఎంచుకోవడం

1. పెయింట్ రకాన్ని గుర్తించండి:

- ఉపరితలం సింగిల్-స్టేజ్ లేదా క్లియర్-కోటెడ్ పెయింట్ కలిగి ఉందో లేదో నిర్ణయించండి.

- వేర్వేరు పెయింట్లకు నిర్దిష్ట రకాల పాలిష్ అవసరం కావచ్చు.

2.తగిన రాపిడిని ఎంచుకోండి:

- లోపాల తీవ్రత ఆధారంగా సరైన స్థాయి రాపిడితో పాలిష్ని ఎంచుకోండి.

- తక్కువ రాపిడి పాలిష్లు తేలికపాటి లోపాలకు అనుకూలంగా ఉంటాయి, అయితే ఎక్కువ రాపిడితో కూడినవి లోతైన గీతలను పరిష్కరిస్తాయి.

3.ఫినిషింగ్ పాలిష్లను పరిగణించండి:

- చిన్న లోపాలు ఉన్న లేదా మంచి స్థితిలో ఉన్న ఉపరితలాల కోసం, గ్లోస్ మరియు షైన్ని పెంచడానికి ఫినిషింగ్ పాలిష్ని ఎంచుకోండి.

- ఫినిషింగ్ పాలిష్లు తక్కువ రాపిడితో ఉంటాయి మరియు మృదువైన, ప్రతిబింబ ఉపరితలానికి దోహదం చేస్తాయి.

4.చిన్న ప్రాంతంలో పరీక్ష:

- పూర్తి స్థాయి దరఖాస్తుకు ముందు, ఎంచుకున్న పాలిష్ను చిన్న, అస్పష్టమైన ప్రదేశంలో పరీక్షించండి.

- ఇది మొత్తం ఉపరితలానికి కట్టుబడి లేకుండా దాని ప్రభావాన్ని అంచనా వేయడానికి మిమ్మల్ని అనుమతిస్తుంది.

C.పాలిషింగ్ కోసం సరైన టెక్నిక్

1. పోలిష్ వర్తించు:

- ఉపరితలంపై కొద్ది మొత్తంలో పాలిష్ను వర్తింపజేయడానికి ఫోమ్ లేదా మైక్రోఫైబర్ అప్లికేటర్ ప్యాడ్ని ఉపయోగించండి.

- ఒక డైమ్-సైజ్ మొత్తంతో ప్రారంభించండి మరియు అవసరమైతే మరింత జోడించండి.

2.సరైన పాలిషింగ్ సాధనాన్ని ఉపయోగించండి:

- మీ నైపుణ్యం స్థాయి మరియు చేతిలో ఉన్న పని ఆధారంగా - రోటరీ, డ్యూయల్-యాక్షన్ లేదా ఆర్బిటల్ - తగిన పాలిషింగ్ సాధనాన్ని ఎంచుకోండి.

- సాధనం మంచి స్థితిలో ఉందని మరియు పాలిషింగ్ ప్యాడ్ శుభ్రంగా మరియు ఎంచుకున్న పాలిష్కు అనుకూలంగా ఉందని నిర్ధారించుకోండి.

3.పాలిషింగ్ మోషన్:

- విభాగాలలో పని చేయండి, పోలిష్ను అతివ్యాప్తి, సరళ రేఖల్లో వర్తింపజేయండి.

- అవసరమైన దిద్దుబాటు స్థాయి ఆధారంగా పాలిషింగ్ సాధనం యొక్క ఒత్తిడి మరియు వేగాన్ని సర్దుబాటు చేయండి.

4.పురోగతిని పర్యవేక్షించండి:

- పురోగతిని అంచనా వేయడానికి పాలిష్ చేసిన ప్రాంతాన్ని క్రమం తప్పకుండా తనిఖీ చేయండి.

- ఉపరితలం యొక్క నిజమైన స్థితిని అంచనా వేయడానికి శుభ్రమైన మైక్రోఫైబర్ టవల్తో అదనపు పాలిష్ను తుడిచివేయండి.

5.అవసరమైన విధంగా పునరావృతం చేయండి:

- అవసరమైతే, కావలసిన స్థాయి దిద్దుబాటు సాధించే వరకు పాలిషింగ్ ప్రక్రియను పునరావృతం చేయండి.

- ముఖ్యంగా క్లియర్-కోటెడ్ ఉపరితలాలపై ఎక్కువగా పాలిష్ చేయకుండా జాగ్రత్త వహించండి.

6.చివరి పరిశీలన:

- ఫలితాలతో సంతృప్తి చెందిన తర్వాత, మొత్తం పాలిష్ ఉపరితలాన్ని జాగ్రత్తగా పరిశీలించండి.

- శుభ్రమైన, పొడి మైక్రోఫైబర్ టవల్తో మిగిలిన పాలిష్ అవశేషాలను తొలగించండి.

7.సీలెంట్ లేదా మైనపును వర్తించండి (ఐచ్ఛికం):

- మెరుగుపెట్టిన ముగింపును మెరుగుపరచడానికి మరియు సంరక్షించడానికి రక్షిత సీలెంట్ లేదా మైనపును వర్తింపజేయడాన్ని పరిగణించండి.

- సరైన అప్లికేషన్ కోసం ఉత్పత్తి సూచనలను అనుసరించండి.

ఈ దశల వారీ మార్గదర్శినిని అనుసరించడం ద్వారా, మీరు పాలిషింగ్, ఉపరితలాలను మార్చడం మరియు అద్భుతమైన, పునర్ యవ్వన రూపాన్ని సాధించడంలో నైపుణ్యం సాధించవచ్చు.

పాలిషర్ ఉపయోగించడం వల్ల కలిగే ప్రయోజనాలు

పాలిషర్లు ఉపరితల సంరక్షణ ప్రపంచంలో అనివార్యమైన సాధనాలు, సౌందర్యానికి మించిన అనేక ప్రయోజనాలను అందిస్తాయి.మీ ఉపరితల నిర్వహణ రొటీన్లో పాలిషర్ను చేర్చడం వల్ల కలిగే ముఖ్య ప్రయోజనాల విచ్ఛిన్నం ఇక్కడ ఉంది:

A. వృత్తిపరమైన ముగింపును సాధించడం

1. దోషరహిత ఉపరితల దిద్దుబాటు:

స్విర్ల్ మార్కులు, గీతలు మరియు ఆక్సీకరణం వంటి లోపాలను సరిదిద్దడంలో పాలిషర్లు రాణిస్తారు, చేతితో సాధించడం సవాలుగా ఉండే స్థాయి దిద్దుబాటును అందిస్తారు.

2.మెరుగైన గ్లోస్ మరియు షైన్:

పాలిషర్ యొక్క యాంత్రిక చర్య, సరైన పాలిషింగ్ సమ్మేళనాలతో కలిపి, ఉపరితలాల యొక్క గ్లోస్ మరియు షైన్ను పెంచుతుంది, ఇది ప్రొఫెషనల్-గ్రేడ్ ముగింపును అందిస్తుంది.

3.స్థిరమైన ఫలితాలు:

పాలిషర్లు ఏకరీతి అప్లికేషన్ మరియు పాలిషింగ్ సమ్మేళనాల పంపిణీని నిర్ధారిస్తాయి, ఫలితంగా మొత్తం ఉపరితలం అంతటా స్థిరమైన మరియు నమ్మదగిన ఫలితాలు వస్తాయి.

B.సమయం మరియు కృషి ఆదా

1. దిద్దుబాటులో సమర్థత:

మాన్యువల్ పద్ధతులతో పోలిస్తే, పాలిషర్లు ఉపరితల దిద్దుబాటుకు అవసరమైన సమయాన్ని మరియు కృషిని గణనీయంగా తగ్గిస్తాయి, వాటిని పెద్ద ప్రాజెక్టులకు అనువైనవిగా చేస్తాయి.

2.యూజర్ ఫ్రెండ్లీ ఆపరేషన్:

ఆధునిక పాలిషర్లు, ప్రత్యేకించి డ్యూయల్-యాక్షన్ మరియు ఆర్బిటల్ మోడల్లు, యూజర్-ఫ్రెండ్లీగా రూపొందించబడ్డాయి, నిపుణులు మరియు ఔత్సాహికులు ఇద్దరూ సులభంగా ఆకట్టుకునే ఫలితాలను సాధించగలుగుతారు.

3.వేగవంతమైన ఉపరితల మెరుగుదల:

పాలిషర్ల యొక్క భ్రమణ లేదా డోలనం కదలికలు వేగవంతమైన మరియు మరింత సమర్థవంతమైన ఉపరితల మెరుగుదలని ప్రారంభిస్తాయి, సాంప్రదాయ చేతి పాలిషింగ్తో పోల్చితే విలువైన సమయాన్ని ఆదా చేస్తాయి.

C.ఉపరితలాల కోసం దీర్ఘకాలిక ప్రయోజనాలు

1. ఉపరితల సంరక్షణ:

తగిన పాలిష్లు మరియు సీలాంట్లు కలిగిన పాలిషర్ను క్రమం తప్పకుండా ఉపయోగించడం వల్ల ఉపరితలాల సమగ్రతను కాపాడుతుంది, పర్యావరణ కారకాల వల్ల కలిగే క్షీణతను నివారిస్తుంది.

2.కలుషితాల నుండి రక్షణ:

పాలిషర్లు ఆక్సీకరణ మరియు ఎంబెడెడ్ ధూళి వంటి కలుషితాలను తొలగించడానికి దోహదం చేస్తాయి, సంభావ్య దీర్ఘకాలిక నష్టం నుండి ఉపరితలాలను రక్షిస్తాయి.

3.విస్తరించిన ఉపరితల జీవితకాలం:

లోపాలను పరిష్కరించడం ద్వారా మరియు రక్షిత ఉత్పత్తులను వర్తింపజేయడం ద్వారా, పాలిషర్లు ఆటోమోటివ్ పెయింట్, ఫర్నిచర్ లేదా ఇతర పదార్థాలు అయినా ఉపరితలాల జీవితకాలం పొడిగించడానికి దోహదం చేస్తాయి.

4.తగ్గిన నిర్వహణ ఫ్రీక్వెన్సీ:

పాలిషింగ్ నిర్వహణకు లోనయ్యే ఉపరితలాలకు తక్కువ తరచుగా టచ్-అప్లు మరియు వివరాలు అవసరం, కాలక్రమేణా మొత్తం నిర్వహణ పనిభారాన్ని తగ్గిస్తుంది.

పాలిషింగ్భిన్నంగానే పరిశ్రమలు

పాలిషింగ్ అనేది పరిశ్రమలను మించిన బహుముఖ సాంకేతికత, ఇది విభిన్న పదార్థాలు మరియు ఉపరితలాలకు రూపాంతర స్పర్శను అందిస్తుంది.వివిధ రంగాలలో ఈ ముఖ్యమైన ప్రక్రియ ఎలా వర్తించబడుతుందో అన్వేషిద్దాం:

A. ఆటోమోటివ్ వివరాలు

1. ఉపరితల పునరుద్ధరణ:

ఆటోమోటివ్ వివరాలలో, వాహన పెయింట్ యొక్క రూపాన్ని పునరుద్ధరించడానికి మరియు మెరుగుపరచడానికి పాలిషర్లు ఉపయోగించబడతాయి.

అవి స్విర్ల్ మార్కులు, గీతలు మరియు ఆక్సీకరణను సమర్థవంతంగా తొలగిస్తాయి, పెయింట్వర్క్ను పునరుజ్జీవింపజేస్తాయి.

2. గ్లోస్ మెరుగుదల:

పాలిషర్లు ఆటోమోటివ్ ఉపరితలాల యొక్క గ్లోస్ మెరుగుదలకి దోహదం చేస్తాయి, షోరూమ్-వంటి ముగింపును అందిస్తాయి.

కార్లు, మోటార్సైకిళ్లు మరియు ఇతర వాహనాలపై ప్రొఫెషనల్, రిఫ్లెక్టివ్ షైన్ని సాధించడంలో ఇవి కీలక పాత్ర పోషిస్తాయి.

3. హెడ్లైట్ పునరుద్ధరణ:

పొగమంచు మరియు గీతలు తొలగించడం, దృశ్యమానత మరియు భద్రతను మెరుగుపరచడం ద్వారా హెడ్లైట్ పునరుద్ధరణలో పాలిషర్లు కీలక పాత్ర పోషిస్తాయి.

4. మెటల్ మరియు క్రోమ్ ఫినిషింగ్:

పెయింట్కు మించి, పాలిషర్లు వివిధ ఆటోమోటివ్ భాగాలపై మెటల్ మరియు క్రోమ్ ఫినిషింగ్ కోసం ఉపయోగించబడతాయి, ఇది పాలిష్ చేయబడిన మరియు తుప్పు-నిరోధక ఉపరితలాన్ని నిర్ధారిస్తుంది.

B. చెక్క పని మరియు ఫర్నిచర్

1. వుడ్ సర్ఫేస్ స్మూతింగ్:

చెక్క పనిలో, పాలిషర్లు చెక్క ఉపరితలాలను సున్నితంగా చేయడానికి, లోపాలను తొలగించడానికి మరియు సహజ ధాన్యాన్ని మెరుగుపరచడానికి దోహదం చేస్తాయి.

2. స్టెయిన్ అండ్ ఫినిష్ అప్లికేషన్:

పాలిషర్లు చెక్క మరకలు మరియు ముగింపుల దరఖాస్తులో సహాయపడతాయి, పంపిణీ మరియు ఏకరీతి రూపాన్ని నిర్ధారిస్తాయి.

3. ఫర్నిచర్ పునరుద్ధరణ:

పురాతన ఫర్నిచర్ పునరుద్ధరణ తరచుగా కలప యొక్క అసలు అందాన్ని పునరుద్ధరించడానికి మరియు సంరక్షించడానికి పాలిషర్లను ఉపయోగించడం.

4. వార్నిష్ మరియు లక్క పాలిషింగ్:

ఫర్నిచర్కు వార్నిష్ లేదా లక్కను వర్తింపజేసేటప్పుడు, మన్నికైన మరియు సౌందర్యపరంగా ఆహ్లాదకరమైన ఉపరితలాన్ని సృష్టించేటప్పుడు దోషరహిత ముగింపును సాధించడానికి పాలిషర్లు ఉపయోగించబడతాయి.

C. మెటల్ మరియు జ్యువెలరీ పాలిషింగ్

1. మెటల్ సర్ఫేస్ ఫినిషింగ్:

లోహపు పని పరిశ్రమలో, పాలిషర్లు మెటల్ ఉపరితలాలను పూర్తి చేయడానికి మరియు పాలిష్ చేయడానికి ఉపయోగిస్తారు, ఇది మృదువైన మరియు మెరిసే రూపాన్ని అందిస్తుంది.

2. నగల పాలిషింగ్:

ఆభరణాల తయారీదారులు విలువైన లోహాలు, రత్నాలు మరియు క్లిష్టమైన వివరాల ప్రకాశాన్ని మెరుగుపరచడానికి మరియు మెరుగుపరచడానికి పాలిషర్లను ఉపయోగిస్తారు.

3. ఆక్సీకరణను తొలగించడం:

పాలిషర్లు లోహ ఉపరితలాల నుండి ఆక్సీకరణ మరియు మచ్చలను తొలగించి, వాటి ప్రకాశాన్ని పునరుద్ధరించడంలో కీలక పాత్ర పోషిస్తాయి.

4. భాగాల కోసం ఖచ్చితమైన పాలిషింగ్:

ఖచ్చితత్వ ఇంజనీరింగ్లో, లోహ భాగాల ఉపరితలాలను మెరుగుపరచడానికి పాలిషర్లను ఉపయోగిస్తారు, గట్టి సహనం మరియు మెరుగుపెట్టిన ముగింపును నిర్ధారిస్తుంది.

సానపెట్టే కళ అనేది ఆటోమోటివ్ డిటైలింగ్, చెక్క పని మరియు ఫర్నీచర్ మరియు మెటల్ మరియు నగల పాలిషింగ్లో విస్తరించి ఉన్న అప్లికేషన్లతో కూడిన సార్వత్రిక అభ్యాసం.పాలిషర్ల యొక్క రూపాంతర ప్రభావాలు సౌందర్య మెరుగుదలకు మాత్రమే కాకుండా వివిధ పరిశ్రమలలోని ఉపరితలాల సంరక్షణ మరియు దీర్ఘాయువుకు కూడా దోహదం చేస్తాయి.ఇది క్లాసిక్ కారుకు మెరుపును తిరిగి తీసుకురావడం, చెక్క ఫర్నిచర్ యొక్క అందాన్ని పెంచడం లేదా ఆభరణాల మెరుపును మెరుగుపరచడం వంటివి ఏవైనా, విభిన్న రంగాల్లో శ్రేష్ఠతను సాధించడంలో పాలిషర్లు కీలక పాత్ర పోషిస్తాయి.

పాలిషింగ్ వర్సెస్ వాక్సింగ్

పాలిషింగ్ మరియు వాక్సింగ్ అనేది ఉపరితల సంరక్షణలో ప్రాథమిక దశలు, ప్రతి ఒక్కటి దోషరహిత ముగింపు సాధనలో ప్రత్యేక ప్రయోజనాలను అందిస్తాయి.ప్రతి టెక్నిక్ను ఎప్పుడు ఉపయోగించాలి మరియు వాటిని ఎలా కలపడం వల్ల సరైన ఫలితాలు లభిస్తాయి అనే తేడాలను పరిశీలిద్దాం:

ఎ. వ్యత్యాసాలను స్పష్టం చేయడం

1. పాలిషింగ్:

లక్ష్యం:

సానపెట్టే ప్రాథమిక లక్ష్యం ఉపరితలంలో గీతలు, స్విర్ల్ మార్కులు మరియు ఆక్సీకరణ వంటి లోపాలను సరిచేయడం.

ప్రక్రియ:

పాలిషింగ్ అనేది ఉపరితల పదార్థం యొక్క పలుచని పొరను తొలగించడానికి అబ్రాసివ్లను ఉపయోగించడం, అసమానతలను సమం చేయడం మరియు మృదువైన, సమాన ముగింపును పునరుద్ధరించడం.

ఫలితం:

పాలిషింగ్ యొక్క ఫలితం మెరుగుపరచబడిన గ్లోస్ మరియు స్పష్టతను ప్రదర్శించే శుద్ధి చేయబడిన, సరిదిద్దబడిన ఉపరితలం.

2.వ్యాక్సింగ్:

లక్ష్యం:

వాక్సింగ్ పర్యావరణ మూలకాలు, UV కిరణాలు మరియు కలుషితాల నుండి రక్షించే త్యాగం చేసే పొరను సృష్టించడం ద్వారా ఉపరితలాన్ని రక్షించడంపై దృష్టి పెడుతుంది.

ప్రక్రియ:

పాలిష్ చేసిన ఉపరితలంపై మైనపు వర్తించబడుతుంది, ఇది రక్షిత అవరోధాన్ని ఏర్పరుస్తుంది, ఇది లోతు, షైన్ మరియు నీటి-పూసల లక్షణాలను జోడిస్తుంది.

ఫలితం:

వాక్సింగ్ యొక్క ఫలితం అదనపు మెరుపుతో బాగా రక్షించబడిన ఉపరితలం మరియు సంభావ్య నష్టానికి వ్యతిరేకంగా ఒక అవరోధం.

B. ఎప్పుడు పోలిష్ చేయాలి మరియు ఎప్పుడు వ్యాక్స్ చేయాలి

1. ఎప్పుడు పోలిష్ చేయాలి:

ఉపరితల లోపాలు:

ఉపరితలంపై గీతలు, స్విర్ల్ మార్కులు లేదా దిద్దుబాటు అవసరమైన ఆక్సీకరణ వంటి లోపాలు ఉన్నప్పుడు పోలిష్ చేయండి.

రక్షణ కోసం సన్నాహాలు:

వాక్సింగ్ ముందు, పాలిషింగ్ రక్షిత ఉత్పత్తుల దరఖాస్తు కోసం ఉపరితలం సిద్ధం చేస్తుంది.

2.వాక్స్ ఎప్పుడు చేయాలి:

పాలిష్ చేసిన తర్వాత:

ఉపరితలం పాలిష్ చేయబడి మరియు లోపాలను పరిష్కరించిన తర్వాత, పాలిష్ చేసిన ముగింపును రక్షించడానికి మరియు మెరుగుపరచడానికి వాక్సింగ్ అనుసరించబడుతుంది.

సాధారణ నిర్వహణ:

క్రమానుగతంగా మైనపు ఉపరితలాలు రక్షణను నిర్వహించడానికి మరియు మెరుగుపెట్టిన రూపాన్ని కాపాడతాయి.

కాలానుగుణ అప్లికేషన్:

UV కిరణాలు, వర్షం లేదా మంచు వంటి నిర్దిష్ట వాతావరణ పరిస్థితుల నుండి రక్షణ కోసం కాలానుగుణంగా మైనపును వర్తించండి.

సి. సరైన ఫలితాల కోసం కంబైన్డ్ అప్రోచ్

1. సీక్వెన్షియల్ అప్లికేషన్:

పోలిష్ మొదటిది, మైనపు రెండవది:

సీక్వెన్షియల్ విధానాన్ని అనుసరించడం వలన మైనపు యొక్క రక్షిత పొరను వర్తించే ముందు పాలిషింగ్ ద్వారా లోపాలు పరిష్కరించబడతాయని నిర్ధారిస్తుంది.

మెరుగైన లోతు మరియు మెరుపు:

మిళిత విధానం ఉపరితలానికి దారి తీస్తుంది, అది సరిదిద్దబడిన లోపాలను కలిగి ఉండటమే కాకుండా మెరుగైన లోతు, ప్రకాశం మరియు రక్షణను కూడా ప్రదర్శిస్తుంది.

2. రెగ్యులర్ మెయింటెనెన్స్:

ఆవర్తన వ్యాక్సింగ్:

రక్షిత పొరను నిర్వహించడానికి మరియు మెరుగుపెట్టిన ముగింపును పొడిగించడానికి సాధారణ వాక్సింగ్ను అమలు చేయండి.

అప్పుడప్పుడు పాలిషింగ్:

అవసరమైన విధంగా, కొత్త లోపాలను పరిష్కరించడానికి లేదా కావలసిన స్థాయి గ్లోస్ను నిర్వహించడానికి ఉపరితలాన్ని పాలిష్ చేయండి.

3. సరైన ఉత్పత్తులను ఎంచుకోవడం:

అనుకూల సూత్రాలు:

ఉపయోగించిన పాలిషింగ్ మరియు వాక్సింగ్ ఉత్పత్తులు సరైన సంశ్లేషణ మరియు ఫలితాలను సాధించడానికి అనుకూలంగా ఉన్నాయని నిర్ధారించుకోండి.

నాణ్యత విషయాలు:

ప్రభావం మరియు మన్నికను పెంచడానికి పాలిషింగ్ మరియు వాక్సింగ్ రెండింటి కోసం అధిక-నాణ్యత ఉత్పత్తులను ఎంచుకోండి.

ముగింపులో, ప్రభావవంతమైన ఉపరితల సంరక్షణ కోసం పాలిషింగ్ మరియు వాక్సింగ్ మధ్య తేడాలను అర్థం చేసుకోవడం చాలా అవసరం.ఎప్పుడు పాలిష్ చేయాలో మరియు ఎప్పుడు మైనపు వేయాలో తెలుసుకోవడం మరియు మిశ్రమ విధానాన్ని అవలంబించడం, దిద్దుబాటు మరియు రక్షణ రెండింటినీ పరిష్కరించే సమగ్ర వ్యూహాన్ని అనుమతిస్తుంది.ఫలితంగా ఉపరితలం శుద్ధి మరియు నిగనిగలాడేలా కనిపించడమే కాకుండా మూలకాల నుండి సుదీర్ఘ రక్షణను పొందుతుంది.

మీ పాలిషర్ను నిర్వహించడం

మీ పాలిషర్ యొక్క సరైన నిర్వహణ స్థిరమైన పనితీరును నిర్ధారించడానికి మరియు దాని జీవితకాలం పొడిగించడానికి కీలకం.మీ పాలిషర్ను సరైన స్థితిలో ఉంచడానికి అవసరమైన చిట్కాలను అన్వేషిద్దాం:

A. క్లీనింగ్ మరియు నిల్వ చిట్కాలు

1. పోస్ట్-యూజ్ క్లీనింగ్:

ప్రతి ఉపయోగం తర్వాత, పాలిషింగ్ ప్యాడ్ మరియు పాలిషర్ ఉపరితలంపై ఏదైనా అవశేషాలను శుభ్రం చేయండి.

క్లిష్టమైన భాగాల నుండి పోలిష్ అవశేషాలను తొలగించడానికి బ్రష్ లేదా సంపీడన గాలిని ఉపయోగించండి.

2. ప్యాడ్ తనిఖీ:

పాలిషింగ్ ప్యాడ్లు అరిగిపోవడానికి మరియు చిరిగిపోవడానికి వాటి పరిస్థితిని క్రమం తప్పకుండా తనిఖీ చేయండి.

సమర్థవంతమైన పాలిషింగ్ నిర్వహించడానికి అవసరమైన ప్యాడ్లను శుభ్రం చేయండి లేదా భర్తీ చేయండి.

3. బాహ్య వైప్-డౌన్:

ఏదైనా పేరుకుపోయిన దుమ్ము లేదా పాలిష్ అవశేషాలను తొలగించడానికి పాలిషర్ యొక్క వెలుపలి భాగాన్ని తడిగా, శుభ్రమైన గుడ్డతో తుడవండి.

సరైన గాలి ప్రవాహాన్ని నిర్ధారించడానికి వెంటిలేషన్ ప్రాంతాలు మరియు శీతలీకరణ గుంటలపై శ్రద్ధ వహించండి.

4. ఒక కేస్ లేదా బ్యాగ్లో నిల్వ:

దుమ్ము, తేమ మరియు సంభావ్య నష్టం నుండి రక్షించడానికి పాలిషర్ను ప్రత్యేక కేస్ లేదా బ్యాగ్లో నిల్వ చేయండి.

తుప్పును నివారించడానికి నిల్వ ప్రాంతం చల్లగా మరియు పొడిగా ఉందని నిర్ధారించుకోండి.

5. త్రాడు నిర్వహణ:

కింక్స్ మరియు సంభావ్య నష్టాన్ని నివారించడానికి పవర్ కార్డ్ను సరిగ్గా కాయిల్ చేసి భద్రపరచండి.

రాపిడికి కారణమయ్యే పదునైన వస్తువులు లేదా భారీ వస్తువులకు దూరంగా త్రాడును నిల్వ చేయండి.

బి. రెగ్యులర్ మెయింటెనెన్స్ తనిఖీలు

1. పవర్ కార్డ్ని తనిఖీ చేయండి:

విద్యుత్తు తీగలు తెగిపోవడం, కోతలు లేదా బహిర్గతమైన వైర్లకు సంబంధించిన ఏవైనా సంకేతాల కోసం తనిఖీ చేయండి.

విద్యుత్ ప్రమాదాలను నివారించడానికి దెబ్బతిన్న తీగలను వెంటనే మార్చండి.

2. ఫాస్టెనర్ బిగించడం:

ఆపరేషన్ సమయంలో స్థిరత్వాన్ని నిర్వహించడానికి పాలిషర్పై ఏదైనా ఫాస్టెనర్లు, బోల్ట్లు లేదా స్క్రూలను క్రమానుగతంగా తనిఖీ చేయండి మరియు బిగించండి.

3. మోటార్ బ్రష్ల భర్తీ:

మీ పాలిషర్ మార్చగల మోటారు బ్రష్లను కలిగి ఉంటే, వాటి దుస్తులను పర్యవేక్షించండి.

సరైన మోటార్ పనితీరును నిర్ధారించడానికి తయారీదారు సిఫార్సు చేసిన విధంగా బ్రష్లను మార్చండి.

4. గేర్ హౌసింగ్ తనిఖీ:

ఆయిల్ లీకేజ్ లేదా డ్యామేజ్ యొక్క ఏవైనా సంకేతాల కోసం గేర్ హౌసింగ్ను తనిఖీ చేయండి.

అంతర్గత భాగాలకు మరింత నష్టం జరగకుండా నిరోధించడానికి ఏవైనా సమస్యలను వెంటనే పరిష్కరించండి.

C. సాధారణ సమస్యలను పరిష్కరించడం

1. వేడెక్కడం:

పాలిషర్ వేడెక్కినట్లయితే, దాన్ని తిరిగి ప్రారంభించడానికి ముందు చల్లబరచడానికి అనుమతించండి.

సరైన వెంటిలేషన్ కోసం తనిఖీ చేయండి మరియు ఆపరేషన్ సమయంలో గాలి గుంటలు నిరోధించబడలేదని నిర్ధారించుకోండి.

2. శక్తి కోల్పోవడం:

పాలిషర్ అకస్మాత్తుగా విద్యుత్తును కోల్పోయినట్లయితే, నష్టం కోసం పవర్ కార్డ్ని తనిఖీ చేయండి.

స్థిరమైన పవర్ సోర్స్ని నిర్ధారించుకోండి మరియు విద్యుత్ సమస్యలను మినహాయించండి.

3. అసాధారణ కంపనాలు:

అధిక వైబ్రేషన్లు ప్యాడ్ లేదా అంతర్గత భాగాలతో సమస్యను సూచిస్తాయి.

బ్యాలెన్స్ కోసం ప్యాడ్ని తనిఖీ చేయండి మరియు ఏదైనా కనిపించే నష్టం కోసం తనిఖీ చేయండి.

4. అసమాన పాలిషింగ్:

అసమాన పాలిషింగ్ అరిగిపోయిన లేదా అసమాన ప్యాడ్ల వల్ల సంభవించవచ్చు.

స్థిరమైన ఫలితాలను నిర్ధారించడానికి ప్యాడ్లను క్రమం తప్పకుండా మార్చండి లేదా తిప్పండి.

5. వింత శబ్దాలు:

అసాధారణ శబ్దాలు అంతర్గత భాగాలతో సమస్యలను సూచిస్తాయి.

పట్టుదలగా ఉంటే, తయారీదారు మార్గదర్శకాలను సంప్రదించండి లేదా వృత్తిపరమైన సహాయాన్ని కోరండి.

ఈ శుభ్రపరచడం, నిల్వ చేయడం, నిర్వహణ మరియు ట్రబుల్షూటింగ్ పద్ధతులను చేర్చడం ద్వారా, మీరు మీ పాలిషర్ యొక్క పనితీరు మరియు దీర్ఘాయువును పెంచుకోవచ్చు.ఈ వివరాలపై క్రమం తప్పకుండా శ్రద్ధ వహిస్తే, మీ పాలిషర్ అసాధారణమైన ఉపరితల ముగింపులను సాధించడానికి నమ్మదగిన సాధనంగా మిగిలిపోతుందని నిర్ధారిస్తుంది.

వినియోగదారు సమీక్షలు మరియు సిఫార్సులు

వినియోగదారు సమీక్షలు మరియు సిఫార్సులు పాలిషింగ్ ప్రపంచంలో విలువైన అంతర్దృష్టులను అందిస్తాయి, ఉత్పత్తులు, సాంకేతికతలు మరియు ప్రాధాన్యతలపై మార్గదర్శకత్వాన్ని అందిస్తాయి.విభిన్న సమాచార వనరులను అన్వేషిద్దాం:

ఎ. నిపుణుల నుండి అభిప్రాయం

1. ప్రొఫెషనల్ డిటైలర్ల అంతర్దృష్టులు:

వారి పనిలో క్రమం తప్పకుండా పాలిషర్లను ఉపయోగించే ప్రొఫెషనల్ డిటైలర్ల నుండి అభిప్రాయాన్ని కోరండి.

ఫోరమ్లు, సోషల్ మీడియా సమూహాలు లేదా పరిశ్రమ-నిర్దిష్ట వెబ్సైట్ల వంటి ప్లాట్ఫారమ్లు తరచుగా చర్చలను కలిగి ఉంటాయి, ఇక్కడ నిపుణులు వారి అనుభవాలు మరియు సిఫార్సులను పంచుకుంటారు.

2. ఆన్లైన్ పోర్ట్ఫోలియోలు మరియు సమీక్షలు:

ఆన్లైన్ పోర్ట్ఫోలియోలు లేదా ప్రొఫెషనల్ డిటెయిలింగ్ సర్వీస్ల రివ్యూలను అన్వేషించండి.

నిపుణులు తరచుగా వారి పనిని ప్రదర్శిస్తారు, వారు ఉపయోగించే సాధనాలు మరియు సాంకేతికతలను హైలైట్ చేస్తారు.ఈ దృశ్య సూచనలు సమాచారంగా ఉంటాయి.

3. పరిశ్రమ ఈవెంట్లు మరియు సెమినార్లు:

నిపుణులు సమావేశమయ్యే పరిశ్రమ ఈవెంట్లు, సెమినార్లు లేదా వర్క్షాప్లకు హాజరవుతారు.

వ్యక్తిగతంగా నిపుణులతో నిమగ్నమవ్వడం అనేది ప్రశ్నలు అడగడానికి, సిఫార్సులను సేకరించడానికి మరియు ప్రత్యక్షంగా సాక్షి పద్ధతులను అందించడానికి అవకాశాన్ని అందిస్తుంది.

B. ప్రముఖ బ్రాండ్లు మరియు మోడల్స్

1. బ్రాండ్ కీర్తి:

మార్కెట్లో పాలిషింగ్ మెషిన్ బ్రాండ్ల ఖ్యాతిని పరిశోధించండి.

నాణ్యత మరియు మన్నిక కోసం దీర్ఘకాల ఖ్యాతిని కలిగి ఉన్న బ్రాండ్లు తరచుగా నమ్మదగిన ఎంపికలు.

2. మోడల్-నిర్దిష్ట సమీక్షలు:

జనాదరణ పొందిన పాలిషింగ్ మెషిన్ మోడల్లకు నిర్దిష్టమైన సమీక్షల కోసం చూడండి.

రివ్యూ ప్లాట్ఫారమ్లు, ఇ-కామర్స్ వెబ్సైట్లు మరియు పరిశ్రమ ప్రచురణలు తరచుగా నిర్దిష్ట మోడల్ల యొక్క లాభాలు మరియు నష్టాల యొక్క వివరణాత్మక అంచనాలను కలిగి ఉంటాయి.

3. వినియోగదారు నివేదికలు మరియు రేటింగ్లు:

పాలిషింగ్ మెషీన్ల కోసం వినియోగదారు నివేదికలు మరియు రేటింగ్లను అన్వేషించండి.

స్వతంత్ర పరీక్షా సంస్థలు లేదా వినియోగదారు సమీక్ష వెబ్సైట్లు వినియోగదారు అనుభవాల ఆధారంగా వివిధ నమూనాల నిష్పాక్షిక అంచనాలను అందించవచ్చు.

సి. పాలిషింగ్ టెక్నిక్స్పై కమ్యూనిటీ చర్చలు

1. ఫోరమ్లు మరియు సమూహాలను వివరించడం:

కారు సంరక్షణ మరియు ఉపరితల నిర్వహణకు అంకితమైన ఆన్లైన్ వివరాల ఫోరమ్లు మరియు సోషల్ మీడియా సమూహాలలో చేరండి.

ఇష్టపడే పాలిషింగ్ పద్ధతులు మరియు ఉత్పత్తి సిఫార్సుల గురించి అంతర్దృష్టులను సేకరించడానికి ఔత్సాహికులు మరియు నిపుణులతో చర్చలలో పాల్గొనండి.

2. YouTube ట్యుటోరియల్లు మరియు సమీక్షలు:

ఔత్సాహికుల నుండి YouTube ట్యుటోరియల్స్ మరియు సమీక్షలను అన్వేషించండి.

వీడియో కంటెంట్ తరచుగా పాలిషింగ్ టెక్నిక్ల యొక్క దృశ్యమాన ప్రదర్శనలను అందిస్తుంది మరియు నిర్దిష్ట యంత్రాలు మరియు ఉత్పత్తులతో సాధించిన ఫలితాలను ప్రదర్శిస్తుంది.

3. బ్లాగులు మరియు వ్యాసాలు:

అనుభవజ్ఞులైన వివరాలు మరియు ఉపరితల సంరక్షణ నిపుణుల ద్వారా బ్లాగులు మరియు కథనాలను చదవండి.

పరిశ్రమ నిపుణులు తరచుగా తమ జ్ఞానాన్ని పంచుకుంటారు, వీటిలో మెషిన్లు మరియు ఉత్పత్తుల కోసం ఇష్టపడే పాలిషింగ్ పద్ధతులు మరియు సిఫార్సులు ఉంటాయి.

వినియోగదారు సమీక్షలు మరియు సిఫార్సులను ప్రభావితం చేయడం అనేది పాలిషింగ్ ప్రపంచాన్ని నావిగేట్ చేయడానికి శక్తివంతమైన మార్గం.నిపుణుల నుండి అంతర్దృష్టులను కోరడం, ప్రముఖ బ్రాండ్లు మరియు మోడల్లను అన్వేషించడం లేదా పాలిషింగ్ టెక్నిక్లపై కమ్యూనిటీ చర్చల్లో పాల్గొనడం వంటివి చేసినా, ప్రయోగాత్మక అనుభవం ఉన్న వారి నుండి లభించే సమాచార సంపద మీకు సమాచారంతో కూడిన నిర్ణయాల వైపు మార్గనిర్దేశం చేస్తుంది.మీరు మీ పాలిషింగ్ ప్రయాణాన్ని ప్రారంభించినప్పుడు, చక్కటి దృక్కోణాలను సేకరించడానికి మరియు మీ నిర్దిష్ట అవసరాలు మరియు ప్రాధాన్యతలకు అనుగుణంగా ఎంపికలను చేయడానికి విభిన్న రకాల మూలాధారాలను పరిగణించండి.

ముగింపు

ముగింపులో, పాలిషింగ్ యొక్క మా అన్వేషణ వివిధ పరిశ్రమలలో పాలిషర్ల యొక్క పరివర్తన శక్తిని ఆవిష్కరించింది.కీలక అంశాలను పునశ్చరణ చేద్దాం, పాఠకులను పాలిషింగ్ ప్రపంచంలోకి లోతుగా పరిశోధించమని ప్రోత్సహిద్దాం మరియు ఈ బహుముఖ సాధనాల ప్రాముఖ్యతను ప్రతిబింబిద్దాం.

ఎ. కీ పాయింట్ల రీక్యాప్

1. పాలిషింగ్ వర్సెస్ వాక్సింగ్:

మేము పాలిషింగ్ మరియు వాక్సింగ్ మధ్య వ్యత్యాసాలను విడదీశాము, దోషరహిత ముగింపును సాధించడంలో వారి ప్రత్యేక పాత్రలను అర్థం చేసుకున్నాము.

2. మీ పాలిషర్ను నిర్వహించడం:

శుభ్రపరచడం మరియు నిల్వ చేయడం నుండి సాధారణ నిర్వహణ తనిఖీలు మరియు ట్రబుల్షూటింగ్ వరకు మీ పాలిషర్ను సరైన స్థితిలో ఉంచడానికి అవసరమైన చిట్కాలను విశ్లేషించారు.

3. వివిధ పరిశ్రమలలో పాలిషింగ్:

ఆటోమోటివ్ డిటైలింగ్, చెక్కపని, ఫర్నిచర్, మెటల్ వర్క్ మరియు నగల పాలిషింగ్లో పాలిషర్లు ఎలా కీలక పాత్ర పోషిస్తారో పరిశీలించారు.

4. పాలిషర్ ఉపయోగించడం వల్ల కలిగే ప్రయోజనాలు:

వృత్తిపరమైన ముగింపును సాధించడం, సమయం మరియు కృషిని ఆదా చేయడం మరియు ఉపరితలాల కోసం దీర్ఘకాలిక ప్రయోజనాలను పొందడం వంటి ప్రయోజనాలను ఆవిష్కరించింది.

5. వినియోగదారు సమీక్షలు మరియు సిఫార్సులు:

నిపుణులు, ప్రముఖ బ్రాండ్లు మరియు మోడల్ల నుండి అంతర్దృష్టుల సంపదను మరియు పాలిషింగ్ టెక్నిక్లపై కమ్యూనిటీ చర్చలను అన్వేషించారు.

బి. పాఠకులకు పాలిషింగ్ను అన్వేషించడానికి ప్రోత్సాహం

సానపెట్టే ప్రయాణాన్ని ప్రారంభించడం అనేది ఉపరితలాల రూపాన్ని మరియు దీర్ఘాయువును పెంచడానికి ఒక ఆహ్వానం.మీరు ప్రొఫెషనల్ డిటెయిలర్ అయినా, చెక్క పని చేసే ఔత్సాహికులైనా, లేదా నగల యొక్క మెరుపును కాపాడుకోవడానికి మక్కువ చూపే వారైనా, పాలిషర్ల ప్రపంచాన్ని అన్వేషించడం అంతులేని అవకాశాలకు తలుపులు తెరుస్తుంది.ప్రయోగాలు చేయడానికి, నేర్చుకోవడానికి మరియు మీ నైపుణ్యాలను మెరుగుపరచడానికి చొరవ తీసుకోండి, ఖచ్చితత్వంతో ఉపరితలాలను మార్చడంలో ఆనందాన్ని కనుగొనండి.

సి. పాలిషర్స్ యొక్క ప్రాముఖ్యతపై తుది ఆలోచనలు

ఉపరితల సంరక్షణ యొక్క గొప్ప వస్త్రంలో, పాలిషర్లు అనివార్యమైన సాధనాలుగా ఉద్భవించాయి, దిద్దుబాటు, రక్షణ మరియు మెరుగుదలలను కలిపి నేయడం.వాటి ప్రాముఖ్యత తక్షణ సౌందర్య మెరుగుదలలలో మాత్రమే కాకుండా కాలక్రమేణా ఉపరితలాల సంరక్షణలో కూడా ఉంది.పాలిషర్లు శ్రేష్ఠత మరియు వివరాలకు శ్రద్ధను ప్రతిబింబించే ఉపరితలాలను రూపొందించడానికి వ్యక్తులను శక్తివంతం చేస్తాయి, ప్రకాశం ఖచ్చితత్వాన్ని కలిసే ప్రపంచానికి దోహదపడుతుంది.

మీరు పాలిషింగ్ రంగంలోకి అడుగుపెట్టినప్పుడు, పాలిషర్ యొక్క ప్రతి పాస్ ఒక కళాకారుడి యొక్క నైపుణ్యంతో ఉపరితలాలను రూపొందించే నైపుణ్యానికి ఒక స్ట్రోక్ అని గుర్తుంచుకోండి.ప్రయాణాన్ని ఆలింగనం చేసుకోండి, పాలిషర్ల శక్తిని ఉపయోగించుకోండి మరియు మీ నైపుణ్యం కలిగిన చేతుల క్రింద ఉపరితలాలు రూపాంతరం చెందడాన్ని చూసే సంతృప్తిని పొందండి.

పోస్ట్ సమయం: నవంబర్-16-2023